Corrientes inducidas: inspección no destructiva para detectar defectos en materiales metálicos sin desmontaje

¿Qué es el método de corrientes inducidas?

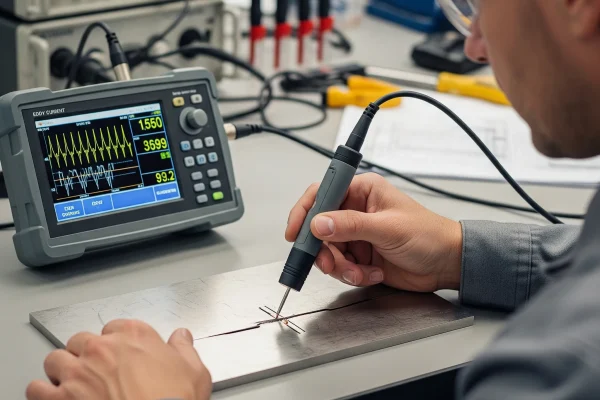

El método de corrientes inducidas se basa en el fenómeno de la inducción electromagnética, descubierto por Michael Faraday. Este principio físico establece que un campo magnético variable en el tiempo puede inducir una corriente eléctrica en un material conductor cercano. En términos prácticos, una sonda con bobinas aplicadas a una pieza de ensayo transmite corriente alterna, la cual genera un campo magnético que a su vez induce corrientes parásitas en el componente metálico.

La variación de estas corrientes, producto de grietas, corrosión, pérdidas de espesor u otras discontinuidades, altera la respuesta electromagnética del sistema. Estos cambios son registrados y analizados para detectar irregularidades en la pieza de ensayo.

Existen dos tipos de inspección por corrientes inducidas: por contacto (donde la sonda se apoya directamente sobre la superficie) y sin contacto (utilizando sondas de proximidad). Esta versatilidad permite adaptar el método a diversas geometrías, condiciones de acceso y tipos de material conductor, desde acero inoxidable hasta aleaciones no ferrosas.

Aplicaciones industriales más comunes

Las corrientes inducidas tienen múltiples aplicaciones en la industria, pues destacan por su rapidez, confiabilidad y capacidad para inspeccionar componentes en servicio.

Inspección de tubos en calderas e intercambiadores de calor

Una de las principales aplicaciones del método de corrientes inducidas es la inspección de intercambiadores de calor, equipos esenciales para la transferencia térmica en plantas químicas, petroquímicas y termoeléctricas. La inspección de tubos mediante este método permite identificar grietas, corrosión, pérdida de espesor o depósitos internos, todo sin necesidad de desmontar el equipo.

Este tipo de inspección es una de las principales aplicaciones. API NDT ofrece servicios especializados para la detección de fallas, grietas o imperfecciones que permiten garantizar el buen estado y óptimo desempeño de calderas, tuberías e intercambiadores de calor.

Revisión de superficies tratadas

En sectores como la aeronáutica o la industria química, se utilizan componentes de aluminio u otros materiales tratados. Los ensayos por corrientes inducidas permiten revisar la integridad superficial sin dañar el tratamiento ni interferir con los procesos.

Control de calidad en líneas de producción metálica

Durante la fabricación de tubos, varillas, planchas o perfiles metálicos, las corrientes inducidas se emplean como parte del control de calidad continuo. Detectan fallas en soldaduras, laminaciones, porosidades o cambios de material antes de que el producto salga de la línea.

Evaluación de soldaduras y uniones

Las uniones soldadas pueden presentar discontinuidades peligrosas. Mediante sondas diseñadas para geometrías específicas, las corrientes inducidas permiten evaluar soldaduras sin cortar ni destruir la pieza, facilitando el mantenimiento predictivo.

Beneficios de los ensayos por corrientes inducidas

Los ensayos por corrientes inducidas ofrecen múltiples ventajas frente a otros métodos de inspección.

- No requiere desmontar piezas: La inspección puede realizarse con los equipos en operación, reduciendo tiempos muertos.

- Alta sensibilidad: Detecta grietas, corrosión y defectos con gran precisión.

- Resultados inmediatos: El operador obtiene datos en tiempo real, con posibilidad de registro digital para trazabilidad.

- Ideal para mantenimiento predictivo: Las inspecciones periódicas permiten planificar intervenciones antes de que ocurra una falla.

Para la inspección de intercambiador de calor, por ejemplo, el método permite identificar tubos dañados que deben taponarse o reemplazarse, prolongando la vida útil del equipo.

Limitaciones y factores a considerar

Aunque muy eficaz, el método de corrientes inducidas presenta ciertas limitaciones:

- Solo aplicable a material conductor: No puede emplearse en materiales como cerámica o plásticos.

- Geometrías complejas pueden afectar los resultados: Curvas cerrados, soldaduras irregulares o estructuras densas requieren sondas especiales.

- Se necesita personal calificado: La correcta interpretación de señales requiere entrenamiento y experiencia.

- Calibración precisa: La exactitud de la inspección depende de la preparación adecuada, con estándares de referencia y piezas patrón.

¿Por qué elegir la inspección por corrientes inducidas en tu planta?

Implementar la inspección por corrientes inducidas como parte de tu estrategia de mantenimiento industrial ofrece beneficios estratégicos:

- Reducción de paros no programados: Al detectar daños antes de que se conviertan en fallas, puedes planificar paradas en lugar de reaccionar a emergencias.

- Cumplimiento normativo: En industrias reguladas, los ensayos por corrientes inducidas ayudan a cumplir estándares internacionales de seguridad e integridad.

- Prevención de fallos catastróficos: Una simple grieta no detectada en un intercambiador de calor puede desencadenar una fuga o explosión. Este método permite anticiparse.

- Optimización del mantenimiento: Disminuye el mantenimiento correctivo y mejora la vida útil de los componentes.

Conclusión

La inspección por corrientes inducidas es una solución eficiente, precisa y no invasiva que permite garantizar la integridad de componentes metálicos sin afectar la operación. Ya sea para la inspección de intercambiador de calor, el control de calidad en producción o la evaluación de soldaduras, este método ofrece resultados rápidos y confiables.

Si su empresa busca detectar defectos antes de que se conviertan en problemas mayores, los ensayos por corrientes inducidas deben formar parte de tu estrategia de mantenimiento preventivo.

Contáctenos para implementar esta y otras tecnologías en tus equipos críticos y evitar paros inesperados.