Métodos modernos de detección de grietas: ultrasonido y otros END

Una pequeña fisura no atendida puede derivar en fallas por fatiga, pérdida de producción o incluso accidentes graves. Por ello, sectores industriales utilizan métodos de detección de grietas para garantizar la integridad de estructuras metálicas y seguridad operativa.

Por eso, los métodos modernos de detección de grietas, apoyados, principalmente, en técnicas de ultrasonido, ensayos no destructivos y tecnologías avanzadas de monitoreo de tensiones, se han convertido en aliados estratégicos para los responsables de mantenimiento y seguridad industrial.

La clave está en implementar un control de fisuras preventivo y constante, asegurando que los equipos trabajen bajo condiciones óptimas y evitando paros no programados que afecten la productividad.

Técnicas más utilizadas para la detección de grietas

La detección de grietas se realiza mediante ensayos no destructivos (END), lo que significa que las piezas no necesitan ser dañadas o retiradas del servicio para su evaluación. Entre las técnicas más comunes destacan:

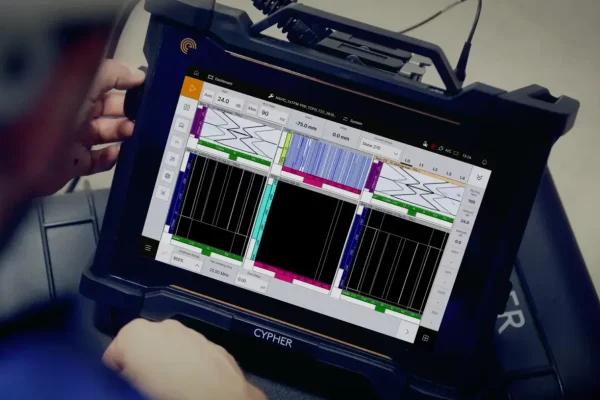

Técnicas de ultrasonido

Son de las más efectivas para identificar fallas por fatiga internas. Funcionan mediante la emisión de ondas ultrasónicas que rebotan en las discontinuidades de la superficie o en el interior del material.

Ensayos por partículas magnéticas

Ideales para el control de fisuras superficiales y sub-superficiales en materiales ferromagnéticos. Un campo magnético revela la presencia de grietas al atraer partículas finas hacia la zona afectada.

Líquidos penetrantes

Método simple pero muy útil para localizar fisuras superficiales. Se aplica un líquido de alta capilaridad sobre el material y, al penetrar en las grietas, permite su visualización bajo luz ultravioleta.

Monitoreo de tensiones en tiempo real

En plantas industriales, el seguimiento de cargas y deformaciones ayuda a detectar grietas antes de que comprometan la estructura.

Con estas herramientas, se logra no solo identificar sino también medir de manera precisa las discontinuidades.

Señales de desgaste y riesgos asociados

La detección de grietas en tuberías no solo depende de la tecnología, sino también de la observación de señales tempranas que indican deterioro en los equipos. Algunas de las más relevantes son:

Aparición de fisuras visibles en soldaduras o uniones

Las uniones soldadas son los puntos más vulnerables en tuberías y estructuras metálicas. Una pequeña fisura superficial puede ser el inicio de un daño mayor, comprometiendo la integridad de estructuras metálicas y generando fugas críticas si no se detecta a tiempo con técnicas como ultrasonido o partículas magnéticas.

Vibraciones anormales en equipos de rotación

Bombas, compresores y turbinas transmiten vibraciones a las tuberías conectadas. Cuando las vibraciones exceden los parámetros normales, pueden acelerar la formación de grietas por fatiga en las paredes de los equipos y líneas. El monitoreo de tensiones es clave para anticipar este tipo de fallas.

Pérdidas de presión o fugas en líneas críticas

Una caída repentina de presión en sistemas de conducción es uno de los indicadores más comunes de que existe una fisura interna o externa. La detección de grietas mediante ultrasonido es ideal para localizar el punto exacto de fuga y prevenir paros en el transporte de fluidos industriales.

Desgaste prematuro en componentes sometidos a altas cargas

Válvulas, bridas y conexiones que trabajan bajo condiciones extremas de presión o temperatura suelen mostrar señales de deterioro antes de lo esperado. Este desgaste anormal es un síntoma de microgrietas o fallas estructurales que deben evaluarse con métodos NDT antes de que evolucionen en fracturas mayores.

Ignorar estas alertas puede provocar fallas por fatiga y comprometer la integridad de estructuras metálicas.

La detección se logra combinando inspecciones visuales, monitoreo de tensiones y ensayos no destructivos, dependiendo del material y del tipo de equipo.

Es fundamental también aprender a diferenciar entre grietas superficiales y aquellas que representan un riesgo mayor. Las que implican mayor riesgo son las que aparecen en puntos de soldadura, en componentes sometidos a esfuerzos cíclicos y en equipos de alta presión.

Beneficios de la detección temprana de grietas

Invertir en detección de grietas no solo es una medida de seguridad, también es una estrategia de rentabilidad a largo plazo. Entre los beneficios más importantes se encuentran:

- Prevención de accidentes: Al mantener el control de fisuras, se evita el colapso de estructuras o fallas inesperadas.

- Optimización de costos de mantenimiento: Detectar grietas a tiempo reduce la necesidad de reemplazos completos.

- Mayor vida útil de los equipos: Con una correcta supervisión, los equipos industriales mantienen su capacidad de carga y desempeño.

- Cumplimiento normativo: En sectores como petróleo y gas, cumplir con estándares de seguridad es obligatorio para continuar operando.

Estas ventajas refuerzan la importancia de implementar un sistema integral de inspección, donde la detección de grietas sea parte esencial del plan de mantenimiento.

Implementación en plantas industriales

La detección de grietas se aplica en diferentes contextos dentro de las plantas de alto riesgo, como:

- Tuberías y recipientes a presión: Lugares críticos por su exposición a altas presiones y temperaturas.

- Estructuras metálicas de soporte: Donde las cargas dinámicas pueden generar fallas por fatiga.

- Intercambiadores de calor y calderas: Donde la integridad de estructuras metálicas es vital para la transferencia de calor y la continuidad del proceso.

- Maquinaria rotativa: Bombas, compresores y turbinas requieren monitoreo constante de fisuras.

En todos estos casos, la implementación de técnicas de ultrasonido, ensayos por partículas magnéticas y monitoreo de tensiones es fundamental para garantizar la continuidad operativa.

Conclusión

La detección de grietas es una práctica indispensable para preservar la seguridad, productividad y rentabilidad de las industrias de gran escala. Implementar tecnologías modernas de control de fisuras, junto con el uso de técnicas de ultrasonido, ensayos magnéticos y monitoreo de tensiones, garantiza la integridad de estructuras metálicas y evita fallas que puedan generar accidentes costosos.

Detectar a tiempo es ahorrar, proteger y optimizar. No dejes la seguridad de tu planta en manos del azar.

Solicite con API NDT una evaluación profesional de detección de grietas en tus equipos y asegure la continuidad de tu operación.