Mejores prácticas para el mantenimiento de intercambiadores de calor

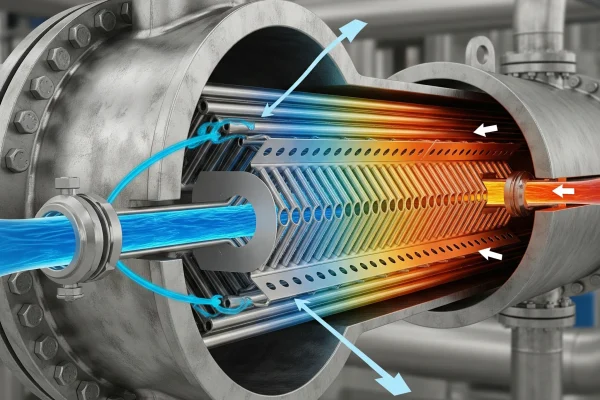

Los intercambiadores de calor son piezas clave en plantas industriales que buscan optimizar su eficiencia térmica. Al permitir la transferencia de calor entre distintos fluidos, los intercambiadores gestionan el flujo de fluidos industriales necesario para procesos críticos en sectores como petróleo, gas, petroquímica, energía y manufactura pesada.

Para mantener esos equipos funcionando al máximo rendimiento, es esencial aplicar mantenimiento preventivo de intercambiadores, limpiar correctamente y revisar periódicamente para garantizar la optimización de sistemas térmicos y evitar paros costosos.

Limpieza y revisión periódica de intercambiadores de calor

Uno de los pilares del mantenimiento preventivo de intercambiadores de calor es la limpieza de intercambiadores. Con el tiempo, los intercambiadores acumulan depósitos de sedimentos, incrustaciones (scaling) o biofouling que reducen la eficiencia térmica y afectan la transferencia de calor.

Prácticas recomendadas

- Programar limpiezas según grado de contaminación, fluido utilizado y frecuencia de operación.

- Realizar inspecciones visuales externas e internas para detectar fugas o corrosión.

- Usar métodos apropiados para el tipo de intercambiador: limpieza química, limpieza mecánica, lavado con agua a alta presión u opciones combinadas. Estos métodos ayudan a remover los depósitos acumulados sin dañar los tubos ni las superficies internas.

Además, los elementos que soportan las placas, los sellos y las juntas (en el caso de intercambiadores de placas) deben revisarse frecuentemente para asegurar que no haya fugas o deformaciones que comprometan el flujo de fluidos industriales.

Señales de desgaste y problemas comunes

Detectar a tiempo las señales de desgaste en los intercambiadores de calor es esencial para evitar daños mayores.

Señales comunes

- Disminución notable en la capacidad de calentamiento o enfriamiento: menor transferencia de calor entre los fluidos.

- Aumento de la caída de presión (press-drop) o diferencias de temperatura más grandes entre entrada y salida de los fluidos.

- Corrosión visible externa o interna, fisuras en tubos, placas deterioradas.

- Fugas en conexiones o placas, vibraciones o ruidos anormales durante la operación.

Tipos de intercambiadores de calor

Para un mantenimiento correcto se debe considerar el tipo de intercambiador con el que se trabaja, entre los más comunes se encuentran:

- Intercambiadores de carcasa y tubos

- Intercambiadores de placas (plate heat exchangers)

- Intercambiadores de aletas o de flujo cruzado

Cada tipo tiene sus áreas vulnerables: los de carcasa y tubos se ensucian internamente en los tubos, los de placas pueden tener pérdidas por juntas, etc.

Los intercambiadores de calor se ubican generalmente entre los circuitos de fluido caliente y fluido frío, donde la eficiencia de la transferencia de calor importa más, y también donde sea posible acceder para limpieza o reemplazo. La instalación debe permitir acceso para mantenimiento para evitar paros largos.

Métodos de optimización para la eficiencia

Para asegurar que los intercambiadores de calor mantengan rendimiento óptimo, se pueden aplicar varios métodos de optimización.

- Implementar un mantenimiento preventivo de intercambiadores basado en datos: monitoreo de temperaturas, caudales, caída de presión, análisis de eficiencia térmica.

- Mejorar el flujo de fluidos industriales utilizando válvulas ajustables, limpieza regular de filtros, asegurando la velocidad adecuada dentro de los tubos para minimizar fouling.

- Optimización de sistemas térmicos mediante recuperación de calor residual, mejor aislamiento térmico, y ajustes de operación que permitan minimizar pérdidas energéticas.

- Cambio de materiales o revestimientos internos que resistan mejor corrosión, incrustaciones y desgaste.

- Uso de métodos de limpieza eficientes con mínima interrupción, como limpieza en sitio, lavado químico, hidro-jet o uso de ultrasonido cuando aplica.

En plantas alimentarias, por ejemplo, los intercambiadores de calor se utilizan para pasteurización, enfriamiento y otros procesos sanitarios cuya eficiencia depende de mantener superficies limpias y cumplimiento higiénico. En esos casos, limpia frecuentemente y verifica juntas sanitarias para evitar contaminación.

Innovaciones tecnológicas aplicables

Las tecnologías emergentes ofrecen herramientas avanzadas para mantener los intercambiadores de calor a niveles de desempeño óptimos.

- Sistemas automáticos de limpieza de tubos que reducen tiempo de paro y mejoran la eficiencia térmica.

- Materiales con recubrimientos anti-incrustantes o anti-microbianos que retrasan la acumulación de depósitos.

- Monitoreo en tiempo real con sensores que miden temperaturas, caída de presión, flujo para anticipar limpiados o intervención.

- Optimización de calendarios de limpieza mediante modelos predictivos que estiman cuándo los intercambiadores de calor requerirán mantenimiento, balanceando costo de limpieza frente a la pérdida de eficiencia.

Estas innovaciones ayudan a maximizar la vida útil de los intercambiadores y asegurar la continuidad operativa.

Conclusión

En resumen, los intercambiadores de calor forman parte crítica del rendimiento térmico en plantas de petróleo, gas, petroquímica, energía y manufactura pesada. Aplicar prácticas como limpieza de intercambiadores, revisión periódica, detección temprana de desgaste, optimización del flujo de fluidos industriales y adoptar tecnologías modernas, garantiza una eficiencia térmica sostenida y la optimización de sistemas térmicos.

No esperes a que un intercambiador falle para intervenir: el mantenimiento preventivo de intercambiadores es la única manera de evitar paros costosos, mantener la calidad del proceso y asegurar seguridad industrial.

Agende una evaluación profesional de sus intercambiadores de calor con API NDT.