Inspección con partículas magnéticas: detección eficaz de grietas en componentes industriales

La inspección por partículas magnéticas es uno de los métodos más eficaces y confiables dentro de los Ensayos No Destructivos (END) para la detección de discontinuidades superficiales y subsuperficiales en materiales ferromagnéticos. Esta técnica es ampliamente utilizada en industrias críticas como petróleo, gas, petroquímica, generación de energía y manufactura pesada, donde la integridad de los componentes es vital para la seguridad operativa.

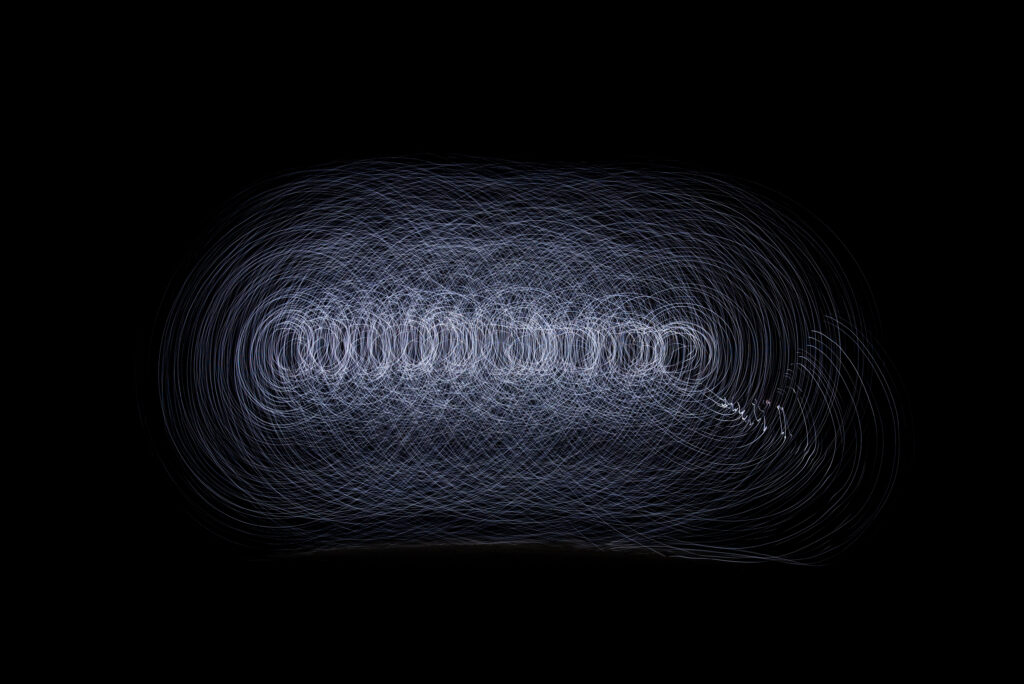

Mediante la generación de un campo magnético, este método permite identificar grietas, porosidades, inclusiones o fisuras invisibles al ojo humano, especialmente en componentes sometidos a esfuerzos mecánicos intensos.

¿Qué es la inspección por partículas magnéticas?

La inspección por partículas magnéticas es un método de Ensayo No Destructivo que se utiliza para detectar defectos en la superficie o cerca de la superficie de materiales ferromagnéticos, como el acero y algunas aleaciones de níquel o cobalto. El principio fundamental de esta técnica es la aplicación de un campo magnético sobre la pieza a inspeccionar. Si existe alguna discontinuidad (como una grieta), el flujo del campo se interrumpe, generando una fuga de flujo magnético.

A continuación, se aplican partículas finas ferromagnéticas, en forma seca o suspendidas en líquido, que se acumulan visiblemente sobre el área afectada, haciendo evidente la presencia del defecto.

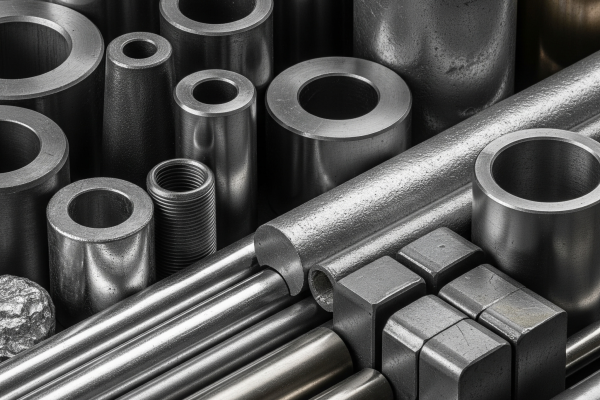

Este es un procedimiento técnico utilizado en servicios de inspección industrial para evaluar la integridad superficial de componentes metálicos sin dañarlos, ideal para detectar grietas en soldaduras, ejes, pernos, y otros elementos críticos.

¿Qué tipo de discontinuidades detecta este método?

Una de las mayores fortalezas de la inspección por partículas magnéticas es su capacidad para detectar discontinuidades superficiales y subsuperficiales poco profundas, que podrían pasar desapercibidas con métodos visuales convencionales. Esto incluye:

- Grietas por fatiga

- Fisuras generadas por procesos de soldadura

- Inclusiones de escoria

- Porosidades

- Laminaciones en placas metálicas

- Fallas en componentes templados o tratados térmicamente

Estos defectos suelen estar presentes en componentes críticos como turbinas, válvulas, ejes, soportes estructurales, bridas, pernos o carcasas de maquinaria pesada. Detectarlos de forma temprana es esencial para evitar fallas catastróficas que podrían causar accidentes, daños materiales severos o interrupciones costosas en la producción.

Sirven para revelar, mediante acumulación visible, zonas con interrupciones en el campo magnético que indican la presencia de discontinuidades en la superficie de componentes metálicos.

Los materiales ferromagnéticos como el hierro, el acero al carbono, y algunas aleaciones de níquel y cobalto son los que responden al campo magnético, por lo tanto, son aptos para este tipo de ensayo no destructivo.

Beneficios del método para la industria pesada

Para grandes y medianas empresas de sectores industriales como energía, petróleo, minería o manufactura, la inspección por partículas magnéticas ofrece beneficios estratégicos que la convierten en una herramienta clave de mantenimiento preventivo:

Método no destructivo, rápido y económico

No requiere remover el componente de su ubicación, lo que permite ejecutar inspecciones en campo y en tiempo real, incluso durante paradas de planta programadas. Además, al no alterar la pieza inspeccionada, se pueden realizar múltiples controles a lo largo de su ciclo de vida útil.

Alta sensibilidad para grietas superficiales

La técnica tiene una alta capacidad de detección de defectos milimétricos, especialmente en zonas sometidas a esfuerzos cíclicos o soldaduras. Esto la hace ideal para validar la integridad antes de un reinicio de operación o como parte de una inspección final de fabricación.

Adaptabilidad a distintas formas y tamaños

Puede aplicarse en piezas pequeñas, medianas o grandes, con formas irregulares o geometrías complejas, lo cual le da una ventaja frente a otros métodos que requieren superficies planas o accesibles.

¿Dónde se aplica con mayor frecuencia?

El método de partículas magnéticas se utiliza ampliamente en una variedad de componentes y equipos sometidos a esfuerzos mecánicos, vibración, presión o temperatura, tales como:

- Ejes de turbinas y generadores

- Bridas y pernos estructurales

- Válvulas de alta presión

- Estructuras soldadas en torres o plataformas

- Componentes de equipos rotativos en refinerías

Aplicaciones en sectores industriales

Industria del petróleo

En las refinerías, terminales y unidades de proceso, los componentes como tuberías, válvulas, recipientes a presión y estructuras soldadas están expuestos a condiciones extremas: presiones altas, corrosión interna, temperatura y ciclos térmicos. La inspección por partículas magnéticas se emplea para detectar fisuras superficiales en bridas, soportes, pernos y soldaduras, especialmente durante paradas programadas.

Industria del gas

En la distribución y almacenamiento de gas natural, tanto en plantas compresoras como estaciones de regulación, se utilizan componentes sujetos a alta presión y vibraciones constantes. La inspección por partículas magnéticas permite detectar defectos microscópicos en soldaduras de tuberías, conexiones rápidas y elementos estructurales donde se requiere máxima estanqueidad.

Sector petroquímico

Las plantas petroquímicas trabajan con sustancias altamente corrosivas, inflamables o tóxicas. Aquí, la integridad de los componentes metálicos no es negociable. La inspección por partículas magnéticas es utilizada para validar la calidad de las soldaduras en reactores, intercambiadores de calor, soportes estructurales y conexiones soldadas.

Manufactura pesada

En industrias como la metalmecánica, automotriz, construcción naval o producción de maquinaria pesada, se aplica este método como parte del control de calidad en soldaduras, piezas forjadas o mecanizadas, y en elementos estructurales complejos. Durante la fabricación, permite garantizar que las piezas cumplan con las normativas técnicas antes de ser ensambladas o despachadas.

¿Por qué considerar este método en su plan de mantenimiento?

La inspección por partículas magnéticas es una solución altamente efectiva, confiable y económica para evaluar componentes clave en instalaciones industriales. Su capacidad para detectar discontinuidades superficiales de forma rápida y sin afectar el componente, la convierte en un pilar indispensable dentro de los programas de mantenimiento preventivo y predictivo.

En un entorno industrial donde las fallas estructurales pueden generar pérdidas millonarias o riesgos operativos graves, adoptar esta técnica como parte de una estrategia de integridad estructural es una decisión acertada.

Confíe en especialistas certificados de API NDT para implementar técnicas avanzadas de inspección por partículas magnéticas y garantizar la seguridad operativa de sus instalaciones industriales.

Solicita una inspección con nosotros.

Conoce nuestro END para identificación y clasificación de materiales.